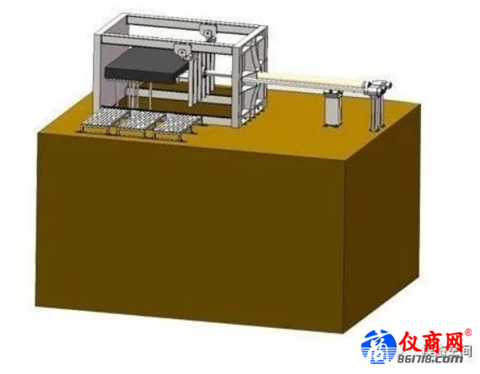

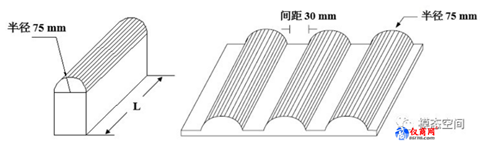

擠壓測試是模擬電池包在某些事故中受到擠壓的情形,試驗裝置如圖7所示。采用圖8所示的單拱或者三拱擠壓頭對電池邊框施加載荷,分別沿X向和Y向進行測試,允許X向和Y向分別采用不同的試驗對象。

圖7 擠壓測試裝置

擠壓動作近似準靜態,速度不超過2mm/s,擠壓力達到 100 kN 或擠壓變形量達到擠壓方向的整體尺寸的 30%時停止擠壓。要求不起火、不爆炸。

仿真分析無法對不起火不爆炸這個指標進行量化,所以建議仿真目標值為擠壓力達到100kN 時,內部管線不發生擠壓和撞擊,電池芯體的應變<5%。現行法規要求電池芯體至少能承受15%的變形而不發生起火爆炸,所以仿真目標設定為芯體應變<5%是比較穩妥的。

電池擠壓仿真可選擇顯式或隱式有限元法,用一剛性體模擬擠壓板,通常只考慮單拱型擠壓板即可。

圖8 單拱形和三拱形擠壓板

仿真分析中需考慮材料彈塑性、大變形和接觸這三重非線性因素。采用顯式算法時,無法實施2mm/s的緩慢加載,通常要將加載速度提高至少100倍,有可能造成仿真結果與實際不符。所以推薦使用隱式算法,例如Abaqus/standard。

報批稿規定的擠壓載荷只有100kN,強度偏低。是電池包通常都是受到車身結構的保護,實際很難出現側邊直接被擠壓的場景。所以我們的測試和仿真并不需要將考察標準加嚴,滿足報批稿要求即可。在后續的整車級試驗和仿真中,再根據結果再決定是否要加強電池包框架結構。

但也有例外情況,某些車型的電池包邊框局部直接暴露,未受到車體結構保護,發生事故時可能直接受到撞擊或擠壓,此時100kN的載荷不足以覆蓋實際工況。所以建議對這些邊框局部位置,采用500kN的擠壓載荷進行考核。

結語

振動疲勞、機械沖擊和模擬碰撞測試,都是將電池包與一剛性框架連接,再將剛性框架固定在試驗臺架或者臺車上。電池包和剛性框架的連接必須與實車電池包和車身的連接一致。進行仿真分析也需要保證電池包有限元模型的約束符合實際裝車狀態。

對于擠壓測試,電池包平放于試驗臺面上,一側緊靠剛性壁面,另一側用擠壓頭加載。電池包與試驗臺面之間不能有固定連接。如果加載時電池包會移動,可以在電池包和剛性壁面之間增加輔助支撐。進行仿真分析時也需要再現測試狀態,在有限元模型中體現電池包側邊與剛性壁之間的接觸約束。

本文建議測試和仿真都采用比報批稿更嚴苛的載荷條件,這就要求電池包框架和外殼要設計得更強壯,將導致整包質量增加和能量密度降低,影響補貼金額。為解決電池包結構加強導致能量密度降低的問題,可以考慮為電池包設計一個加強托架,電池包用螺栓連接到托架上,托架再連接到車身上,如圖9所示。

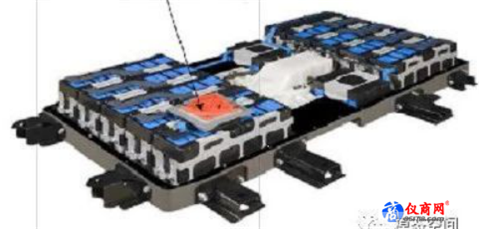

圖9 電池包螺接托架

按照現行法規,對于加強托架與電池包本體螺接的情況,企業可以將托架歸屬到車身,測試能量密度時就可不帶托架,當然進行報批稿中各項測試時也不能帶托架。

因此,我們可以將電池包殼體和內部框架結構盡可能減重,只保證滿足報批稿中的基本要求,以實現整包能量密度的提升。本文建議的更嚴苛的考核指標則是通過托架的加強作用來達成。

對于電池包結構,僅考核振動疲勞、機械沖擊、模擬碰撞和擠壓這幾個工況是非常不充分的,至少還要考察電池包的整體和局部剛度、模態以及極限工況下的強度,還應考慮整車狀態下電池包的結構安全,尤其要關注底部球擊和刮底這兩個整車工況。