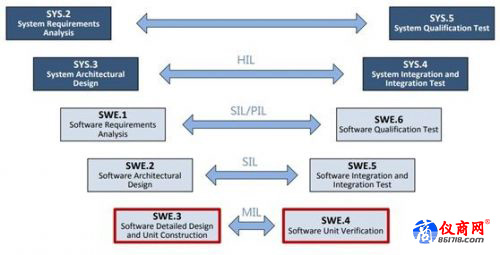

這些測試環節的用例來源于系統需求。在汽車軟件開發流程中,開發和測試成V字型進行,俗稱軟件開發V模型,感興趣的同學可以查看汽車軟件開發流程ASPICE。

統開發流程中非常強調測試軟件環節的。要知道手機軟件出問題最多也就是秒退而已,車輛軟件出問題影響的是人命。

當年豐田剎車門事件,美國政府就派了嵌入式軟件專家和卡耐基梅隆的計算機教授詳細審查了發動機控制系統的軟件代碼,豐田對全局變量的濫用(上萬個)以及軟件安全機制的混亂就遭到了巨額處罰。如果豐田重視軟件測試工作的話,這件事也許不會發生。

最后再聊下零部件在整車極限環境下的測試情況:整車耐久測試這部分工作一般是整車廠的測試&標定工程師負責。整車耐久試驗的花銷很大,造工程樣車(每輛100萬左右)、租用測試場地、工程師團隊花銷,很考驗廠家的資金實力,沒有強大的資金池根本無法運行起來。但在極寒、高溫、高濕度等各種極限環境下的測試進行的越多,越能充分的驗證零部件的功能、性能以及耐久表現,越早發現問題,解決修復所耗費的成本越低。

1.低溫耐久測試,主要測試冷起動性能,一般在黑河/牙克石進行。電池包的低溫充放電能力、低溫保護策略、電池包加熱功能在該項測試中都會進行考核。

2.高溫耐久測試,一般在格爾木進行。主要測試電池包在高溫下充放電能力、電池包冷卻功能和過熱保護策略。下圖是蔚來在澳大利亞墨爾本進行高溫測試,為了整車開發整車廠都是不惜成本。

3. 高溫+高濕環境耐久測試,一般在海南進行,海水環境會加速部件腐蝕,零部件的耐久會經受嚴格考驗。(Ps:傳統車還有重要的高原測試,主要測試在低氣壓下發動機的性能表現。電動車一般不需要進行此項測試。)

電池包做的比較好的都會承諾使用壽命內的電池衰減,比如蔚來ES8就承諾10年30萬公里電池容量衰減不超過20%,做電池開發的都知道做到這個水平是非常不容易的。敢公開承諾也說明他們的電池包耐久測試做到了非常優秀的水平。