根據各路實測結果,可以確認線路最大延遲量為20us,由此在軟件設計上將各路驅動進行對等延遲優化,盡量滿足驅動信號達到各輸出端時基本一致,比如將A-H這路增加1.9us達到20us。這里單片機的運行速度決定了驅動器能達到的精準性。如有可能,使用匯編寫這個部分是最佳的方法。匯編語言具有很好實時性,可以將誤差控制在一個機器周期以內,不過使用匯編比較繁瑣和復雜。實際調試中可以使用C語言編程,再利用反匯編進行調試。本實驗中采用反匯編環境進行調試測算,最后將驅動時延調整到最小誤差狀態。

四、測試與驗證

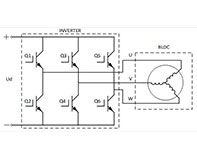

電子調速器經過實際測量與程序優化后,需要證明這種優化帶來的效果。為此設計了一組對比測量,環境搭建如圖3.1所示。將調速器安裝上帶槳葉的電機,然后通過優化程序與未優化程序激勵驅動器進行比較。在相同電路,相同供電電壓情況下,對比在不同轉速情況下的工作電流,測量結果如表2所示。

表2 電源12V情況下相同電機相同驅動電路不同轉速時工作電流對比

通過對比可以看到,不論是優化程序激勵的驅動器,還是未優化程序所激勵的驅動器,隨著轉速提高,工作電流都成倍增加。這是因為轉速提高后,電機阻力成倍增加的緣故。對比相同轉速情況下的電流,可以發現轉速較低時,優化后的驅動器電流減少并不多,沒有多大優勢。而在高轉速情況下,電流減少較多,優勢十分明顯。此外通過供電電流測量還發現優化后的驅動器電流變化平穩,沒有出現大電流脈沖,減少了調速器產生的電磁干擾。可見優化設計帶來了不少的好處。圖4.1是根據圖2.2進一步改進和縮小尺寸的驅動板,其性能進一步提升。目前該驅動板已應用到實際使用中,效率高、省電節能效果良好。

圖4.1 改進的電子調速器實物

五、結論

使用任意波函數發生器可以有效檢測驅動電路的延時特性,為優化設計帶來明晰的方向,從而提高電路性能以及電磁兼容特性。

|參考文獻|

[1] 徐江紅.解析無刷直流電機的工作原理[J].黑龍江科技信息,2009(31):11-11

[2] 陳小永.直流無刷電機控制技術研發[J].中國石油大學,2008.

[3] 劉新平,李軍.單片機在電機功率因數測量的應用.運算機工程與設計,2007

[4] Holtz J, Lotzkat W, Khambadkone A M. On continuous control of PWM inverters inthe overmodulation range including the six-step mode[J]. IEEE Transactions on power Electronics, 2011, 1(4):395-399.

[5] 李渡,安群濤,孫兵成.空間矢量脈寬調制的仿真研究及其實現[J].電機于控制應用,2006,33(6):40-44.