船舶制造精度控制技術是以船體建造精度標準為基本準則,通過科學的管理方法與先進的工藝手段對船體建造進行全過程的尺寸精度分析和控制,以達到最大限度地減少現場修整工作量,提高生產效率。將精度控制技術應用于造船過程是現代造船模式的需要,也是實現精益造船的關鍵環節。與日本造船企業相比,國內船廠的制造設備水平遠遠領先于20世紀90年代的日本造船設備水平,但造船精度管理水平卻遠不及此時期日本造船的精度水平。究其原因,目前中國造船業的主要精力都集中在對現有訂單的建造方面,而忽略了建造之外的其他問題。隨著世界航運能力逐步趨于平衡,中國造船企業的目光勢必要從“量”回歸到“質”。同時,由于精度控制技術方面與先進國家有較大的差距,尺寸控制達不到設計的要求而導致建造周期延長,建造質量低等,降低了中國造船企業的市場競爭能力。開展造船精度管理研究勢在必行。

1、造船精度管理的內容及實施步驟

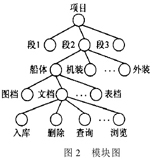

造船精度管理的內容按照實施的過程及推行的深度可分為:補償量計算與分配、建造過程控制,以及精度標準的制定三部分,其內容如圖1所示。補償量計算與分配的原始數據來源于實際建造過程中的收縮量統計,對收集的收縮量數據進行數理統計,計算出不同制造因素下的補償量數值,并將補償量分配到制造過程中的每一道工序中,真正實現生產過程中補償量代替余量,進行零余量造船;實際制造過程中需要對每一道工序制造結果進行測量,采取有效的控制手段,保證超出精度要求的變形量在下道工序前消失,并將測得的變形量數值輸入收縮量收集的數據庫;造船精度標準的制定和實施是船舶企業或行業的最終目的,科學的造船精度標準將會保證合理的精度控制目標的提出、科學的精度計劃的制定,以及預防尺寸偏差的工藝技術措施的應用。

精度的控制與管理是造船技術中的一門綜合技術,涉及到諸多學科領域。概括來講,船舶制造精度管理技術的理論基礎是數理統計、尺寸鏈理論,技術核心是尺寸補償量的加放,管理內容是健全精度保證體系、建立精度管理制度、完善精度檢測手段與方法、提出精度控制目標、確定精度計劃和制定預防尺寸偏差的工藝技術措施。

2、補償量的計算與分配

2.1 補償量計算與分配的理論基礎

補償量的計算與分配分別以數理統計及尺寸鏈理論為基礎進行。