客戶背景

Customer’s Background

客戶是江蘇省一家有近百年歷史的知名啤酒制造廠,于2004年后擴建為現代化工廠,年產量能達30萬噸。該公司一直致力于做好節能提效工作,制定和開展一系列工藝和生產優化措施,努力提高企業經濟效益。

本應用產生于廠內的原位清洗和換熱過程。啤酒釀制過程中需要不斷地開展加熱和冷卻,溫控過程中快速精準的測量對啤酒品質起到了至關重要的作用。制冷系統是啤酒生產工藝中的主要耗能系統,其能耗一般占到了啤酒廠總能耗的40-45%,為了提高能源的利用效率,節省材料和安裝成本,液氨直接冷卻法是廣泛采用的方法。為了減少清潔時間和勞動力成本并確保食品安全,原位清洗(Clean in Place,CIP)系統成為了現代化啤酒廠不可或缺的一部分。原位清洗過程中的溫度控制以及關鍵測量點的巡檢結果成了原位清洗效率的關鍵指標。

客戶挑戰

Customer’s Challenges

在危險生產場所及無法停產排空介質時安裝溫度傳感器

在流程工業生產過程中,為了測量某條管道的介質溫度,傳統的作法是切割不銹鋼管道,進行開孔安裝再焊接等,只有停產才能進行安裝。當侵入式熱電阻溫度儀表測量失準或者損壞時,若無法及時停產、排空介質并更換儀表,會產生巨大的食品安全隱患,而計劃外的停產則會造成直接的經濟損失。尤其是直接冷卻系統中,液氨作為冷媒是具有刺激性臭味,具有毒性的物質,在一定條件下可燃可爆。與此同時液氨工作壓力高,滲透性強,所以對焊接質量要求極高,浸入式傳感器的安裝過程要確保焊接良好,不得有液氨滲漏,否則會出現嚴重的質量和安全問題。

在衛生型應用中避免接液部件染菌

在食品行業中,在線過程測量儀表直接與食品接觸,不但需要耐受酸堿清洗和高溫消毒,還必須滿足可洗凈無殘留等衛生要求。但是頻繁的原位清洗過程中,酸堿清洗液會對傳感器造成腐蝕,介質中殘余的麥殼等顆粒物會逐漸磨損傳感器,最終導致細菌殘留和污染。

維修過程和工藝測試過程中的巡檢

除了在線過程監測,設備維修過程中傳統熱電阻、熱電偶等在線儀表需要準確對標和校驗。生產線的工藝測試過程中,也需要在關鍵測量點臨時安裝傳感器跟蹤溫度數據。

OMEGA 解決方案

HANI 系列的夾鉗型溫度傳感器,為溫度測量領域帶來革新!

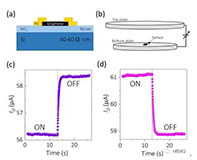

OMEGA新型HANI?高精度非侵入夾鉗式溫度傳感器具有與侵入管道式傳感器相同的高精度和高效率,無需高安裝成本和停機時間,是食品和酒水、石化、制藥、衛生流體,非常適合工業應用,如工業技術。

與侵入式傳感器不同,HANI? 夾鉗型傳感器安裝在金屬管的外部,無需鉆孔、焊接和停機,只需幾秒就能安裝在直徑為1至4英寸的金屬管上,非常適用于日常生產和維修中,彌補了市面上相似產品的不足。

給客戶帶來的收益

Benefits to Customers

拆裝便捷,維護簡單

日常生產中,當熱電阻不準或者損壞時,無法進行停產排介質更換,可以短時間內安裝好HANI? 傳感器,并把數據接入相應的PLC,自動運行生產。安裝非常簡便:把溫度檢測傳感器安放在管道上,綁上捆帶夾持固定,管道尺寸直徑為1至4英寸的金屬管上都可以安裝,不受安裝位置的限制。將M12連接數據線擰緊,另外一頭連接上電腦,打開軟件即可實時顯示相應溫度及4-20MA模擬量對應值,可通過M12線纜連接任何標準輸出設備。

測溫值準確可靠