項目:電梯轎門系統全自動化生產線

XIZI UHC是一家致力于電梯研發的高新技術企業,在電梯生產行業占有較高的份額,但電梯部件的生產方式卻停留在以人工為主的勞動密集型模式上,與日益發展的智能制造戰略相悖。

為改變西子電梯傳統的生產模式,北鋼聯作為企業智能制造的戰略顧問,依現行生產工序和工藝,在追求打造電梯轎門標桿生產線的同時,努力提高裝配效率和生產線產量。

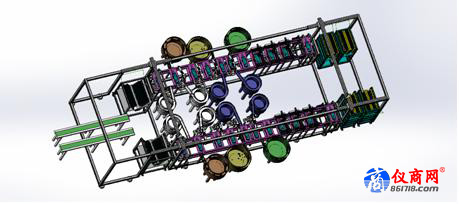

圖6 電梯轎門系統全自動化生產線示意圖

采用原料運輸AGV小車及自動化吸盤裝置協同運行的方式完成自動化上料,用伺服機械臂進行自動化攻絲,滾輪的上料則使用振動盤。為保證裝配平直度,在生產線架構上設有校準儀。該裝配線采用一套定位夾具夾持同一型號的掛板,因此針對同一型號不同OP值的轎門切換時間是2分鐘;不同型號轎門的更換時間為3分鐘。

該方案不僅實現了電梯轎門標桿生產線的示范作用,同時將效率提高至12秒/組,節省人工23名,ROI(投入產出比)達到1:5。

綜合以上系列案例不難看出,自動化設備無外乎包含一些標準設備:各類五金件、輸送系統、工控機、氣動元件、液壓系統、機械臂等;還包含非標設備:自動化專機、自動化定制設備、自動化控制設備等。將標準設備與非標設備有機結合,形成一整套生產系統,按照既定的程序,所有部件協調運動,達到生產所需的目的,便是自動化改造。

眾所周知,企業自動化升級改造的風險很大,如果研發失敗,企業損失的不僅僅是研發費用,還有因此造成的停工損失等機會成本。那么如何能保證改造的高成功率?眾多的實際案例經驗告訴我們,企業自動化升級改造成功的關鍵是找到具備研發復雜非標設備資質的供應商、找到具備標準與非標設備系統集成能力的供應商。如果能找到同時具備以上兩大資質與能力的供應商,那么企業自動化升級改造成功將會水到渠成,事半功倍。

自動化改造不是做給別人看的“花架子”,更不是一昧的跟風工業4.0。花費不菲的資金,要么提高產品品質,要么降低原材料及人力成本,要么改變工人惡劣的操作環境,最終需要的是實實在在的效益。