縱觀國內外制造業的發展,自動化改造在其生產過程中占據著重要的地位。隨著自動化設備接管勞動力市場,越來越多的企業投身于自動化改造中,并且切身體會到自動化改造為企業帶來的實惠。勞動密集型企業向自動化轉型是必然趨勢,我國在自動化的道路上任重而道遠,下面一起來剖析5個自動化改造的經典解決方案。

場景一

行業:核實驗

項目:自動化換樣檢測設備

中核集團某單位,以核物理研究為主,一直對外界保持著神秘性,得益于國家軍民融合的發展戰略和北鋼聯的軍工資質,該企業終敞開大門,邁出了自動化改造的第一步。

眾所周知,核原料試驗本身就具有危險性,放射性元素、復雜的空間環境、精密準確的操作等,對人員有極高的要求。為改變科學家在手套箱中操作的換樣檢測工藝,減少人工實驗的危險性、低效性和不準確性,特針對人工檢測工藝提出了自動化檢測的解決方案:

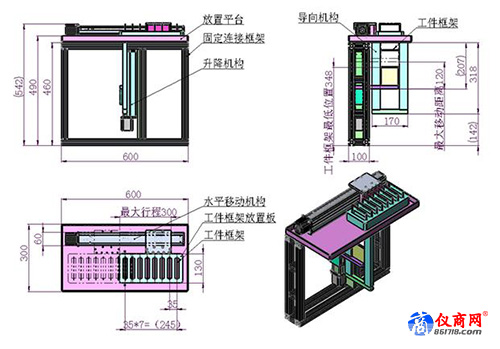

使用機械臂把所需工件放置到工件框架放置板上,通過水平移動機構的左右運行和升級機構的上下運行實現對工件的自動檢測(精度±0.05)和換件。工件檢測完畢后,下料機械臂將工件取走,更換下一批待檢測的工件。并且整套設備具有:工件到位檢測、缺件少件報警及人員誤闖測試區等各類應急處理系統。

圖1 設備整體示意圖

該套設備的交付,將原本5名負責實施、監督、統計的檢驗人員減少至2人監控,極大的節省了寶貴的人力資源,增強了檢驗結果的可靠性,為打造國際一流的先進實驗室起到了典型示范作用。

場景二

行業:耐火材料

項目:定型耐火磚自動化生產線

國內某大型耐火材料公司是耐火磚行業的領頭羊之一,憑借優質的鋁鎂型磚占據了大量的市場份額。由于近年形勢較好,市場需求龐大,但產量無法滿足日益增長的需求。公司高層提出:以改革促發展,以創新求進步的戰略,將定型鋁鎂磚半自動化生產線改造為全自動化生產線。

現有人工生產工藝為:粉料上料稱量—粉料倒入壓機模具—壓機工作—取模—清潔模具—成品檢測,依托北鋼聯為同類型鎂碳型耐火磚設計的全自動化生產線的經驗,針對現有工藝進行解決方案的定制。

圖2 自動化生產線的工藝圖

該線的成功改造,實現了原有5條生產線的串聯,將工人數量由30人減至6人,自動化稱重及上下料保證了原料的一致性,提高了磚形質量,產量比未改造前提高3倍以上,并提升了鋁鎂定型磚的產品競爭力,鞏固了企業的市場地位,獲得了公司高層的一致好評。

場景三

行業:傳感器制造

項目:煙感傳感器自動化裝配生產線

SOLOON集團是主要從事消防報警系統、氣體滅火系統的新型高科技企業。公司的主營產品消防傳感器是集探測煙、塵、光、電于一體的超新型傳感器,具有精密、脆弱、造價昂貴等特性。